Service

Grundlagen der Befestigungstechnik

Zu wissen, was man weiß, und zu wissen, was man tut, das ist Wissen.

Um den optimalen Dübel für Ihren Einsatz zu finden müssen Sie die Grundlagen der Befestigungstechnik kennen.

Dazu gehören:

der Baustoff, das richtige Bohrloch, die Montage, die Lastaufnahme, die Versagensarten und die Belastung

-

1.1 Beton und Mauer-

1.1 Beton und Mauer-

werksbaustoffe (Vollsteine) -

1.2. Mauerwerk -

1.2. Mauerwerk -

Vollsteine mit porigem Gefüge -

1.3 Loch- und Hohlblocksteine

1.3 Loch- und Hohlblocksteine

-

1.4 Platten / Tafeln

1.4 Platten / Tafeln

1.1.1 Beton

Beton ist ein Gemisch aus Bindemitteln, Zuschlagstoffen und Wasser. Je nach Zusammensetzung, Herstellungsweise, Verarbeitung oder Beanspruchung wird zwischen verschiedenen Sorten unterschieden. Hauptsächlich unterteilt man zwei Untergruppen: den Normalbeton und den Leichtbeton. Leichtbeton enthält im Gegensatz zum Normalbeton Zuschläge wie Bims oder Styropor. Der Zement gilt als Bindemittel und ist in beiden Betonarten enthalten.

Die Leichtzuschläge weisen häufig eine geringere Druckfestigkeit auf als Kies im Normalbeton, somit entstehen zum Teil ungünstige Bedingungen für eine richtige Dübelverankerung. Es wird zusätzlich zwischen gerissenem und ungerissenem Beton unterschieden.

(Normal-) Beton

1.1.2 Mauerwerk – Vollsteine mit dichtem Gefüge

Vollsteine bestehen in der Regel aus allseitig geschlossenen, kleinformatigen Wandbaustoffen. In diese Gruppe gehören Vollziegel, Klinker und Kalksandvollsteine. Sie eignen sich sehr gut zur Verankerung von Dübeln, da sie überwiegend keine Hohlräume haben und eine hohe Druckfestigkeit aufweisen.

Vollziegel (auch als Backstein oder Klinker bekannt)

Vollziegel (auch als Backstein oder Klinker bekannt)

1.2. Mauerwerk – Vollsteine mit porigem Gefüge

Vollsteine aus Leichtbeton und Porenbeton haben meist sehr viele Poren, und weisen daher eine geringere Druckfestigkeit auf. Hier sollten für eine optimale Befestigung Spezialdübel mit langer Spreizzone oder stoffschlüssige Dübel Anwendung finden.

Porenbeton („Ytong“, „Siporex“, „Hebel“, „Durox“, ”Greisel“)

Porenbeton („Ytong“, „Siporex“, „Hebel“, „Durox“, ”Greisel“)

1.3.1 Lochsteine mit dichtem Gefüge

Lochbausteine sind entweder senkrecht zur Lagerfläche oder parallel zu dieser gelocht, und bestehen meist aus dem gleichen druckfesten Material wie die Vollsteine. Die Hohlräume sind überwiegend kreisförmig, elliptisch oder rechteckig, wobei der Gesamtquerschnitt dieser Öffnungen mehr als 15% der Lagerfläche beträgt.

Zu dieser Gruppe zählen Hochlochziegel, Kalksandlochsteine, Kalksandhohlblocksteine und Hohlblocksteine aus Beton.

Zur Befestigung an diesen Baustoffen sollten Dübel verwendet werden, die Hohlräume ausfüllen oder diese überbrücken.

Kalksandlochstein / Hochlochziegel

Kalksandlochstein / Hochlochziegel

1.3.2 Lochsteine mit porigem Gefüge

Auch diese Mauerwerksbaustoffe weisen geringe Druckfestigkeit, Poren und Hohlräume auf, wie z. B. Leichthochlochziegel oder Hohlblocksteine aus Leichtbeton.

Die sorgfältige Dübelauswahl ist hier besonders wichtig. Es sollten daher Dübel mit langer Spreizzone oder formschlüssige Injektionssysteme gewählt werden.

Leichthochlochziegel („Unipor“, „Poroton“)

Leichthochlochziegel („Unipor“, „Poroton“)

1.4 Platten / Tafeln

In diese Gruppe gehören dünnwandige Baustoffe, die häufig eine geringe Festigkeit aufweisen, wie z. B. Gipskarton, Gipsfaserplatten, Spanplatten, Hartfaserplatten und Sperrholz. Sie werden entweder direkt am anderen Baustoff angebracht oder auf Abstand montiert.

Hier sind auf alle Fälle Spezialdübel zu wählen, welche die Kräfte formschlüssig einleiten, d.h. Dübel die sich direkt an der Plattenrückwand

verankern. Die dafür geeigneten Systeme werden allgemein als Hohlraumbefestigung bezeichnet.

Plattenbaustoffe („Gipskarton“, „Gipsfaserplatten“, „Spanplatten“, „Hartfaserplatten“ und „Sperrholz“ )

Plattenbaustoffe („Gipskarton“, „Gipsfaserplatten“, „Spanplatten“, „Hartfaserplatten“ und „Sperrholz“ )

- 2. Das richtige Bohrloch

- 2.1 Vom Bohrloch zum Baustoff

- 2.2 Vom Baustoff zum Bohrverfahren

2. Das richtige Bohrloch

Wichtig beim Bohren ist, dass stets rechtwinklig zum Untergrund gebohrt wird und keine zu stark abgenutzten oder nicht normgerechten Bohrer verwendet werden.

Die Bohrung sollte gesäubert und das Bohrmehl entfernt werden.

Vorgegebene Bohrlochdurchmesser und -tiefen müssen eingehalten werden. Für Platten und Tafeln keine Steinbohrer verwenden!

In Poren- oder Gasbeton bei höheren Lasten 1 mm kleiner bohren.

Auch beim Bohren ist der Baustoff entscheidend, denn er bestimmt das Bohrverfahren.

2.1 Vom Bohrloch zum Baustoff

Oft ist nicht bekannt, welcher Baustoff sich hinter Putz oder Tapete befindet. Abhilfe schafft hier eine Probebohrung mit Steinbohrer bei geringer Geschwindigkeit und ohne Schlag. An der Größe des Widerstandes ist erkennbar, ob es sich um einen festen Baustoff handelt. Durch Farbe und Konsistenz des Bohrmehls lässt sich meist daraus der Baustoff bestimmen.

- Beton: hellgraues bis weißes Mehl, staubfein aber noch rieselfähig

- Porenbeton: weißes grobkörniges und leicht schmieriges Mehl

- Ziegel: rotes Bohrmehl, Lochsteine sind am ruckartigen Bohrfortschritt zu erkennen

- Kalksandstein: weißes Mehl, welches sich sandig anfühlt

- Gipskartonplatten: weißes feines Mehl, das am Bohrer kleben bleibt

- Gipsfaserplatten: graues feines Mehl, das am Bohrer kleben bleibt

2.2 Vom Baustoff zum Bohrverfahren

Drehbohren:

Drehbohren:

für weiche, poröse Untergründe mit geringer Festigkeit (z. B. Porenbeton, Lochbaustoffe), diese sollten ohne Schlagkraft gebohrt werden, damit das Bohrloch nicht zu groß wird oder die Stege im Stein zerstört werden.

Schlagbohren:

bei Vollbaustoffen mit dichtem Gefüge und Mauerwerken aus Vollsteinen kann mit hohen Umdrehungen und vielen kurzen, leichten Schlägen gebohrt werden.

Hammerbohren:

Hammerbohren:

für zügiges Bohren im Beton eignet sich die Bohrlochherstellung mit geringer Umdrehung und wenig Schlägen, aber mit hoher Schlagenergie.

- 3.1 Montagearten

- 3.2 Befestigungsstärke

- 3.3 Verankerungstiefe

3.1 Montagearten

Vorsteckmontage: Der Dübel soll bei dieser Montageform bündig mit der Baustoffoberfläche abschließen. Das Bohrloch im Baustoff ist größer als das Montageloch im anzuschließenden Bauteil. Im Montageablauf wird zuerst das Bohrloch erstellt, danach der Dübel eingesetzt, und zum Schluss wird der Montagegegenstand angeschraubt.

Der Dübel soll bei dieser Montageform bündig mit der Baustoffoberfläche abschließen. Das Bohrloch im Baustoff ist größer als das Montageloch im anzuschließenden Bauteil. Im Montageablauf wird zuerst das Bohrloch erstellt, danach der Dübel eingesetzt, und zum Schluss wird der Montagegegenstand angeschraubt.

Bild: KEW SUPER Universaldübel – SU

Durchsteckmontage: Bei dieser Form wird das Bohrloch in der Regel durch das Bauteil hindurch erstellt. Somit sind Dübel- und Bohrlochdurchmesser identisch und es wird eine Montageerleichterung und eine hohe

Bei dieser Form wird das Bohrloch in der Regel durch das Bauteil hindurch erstellt. Somit sind Dübel- und Bohrlochdurchmesser identisch und es wird eine Montageerleichterung und eine hohe

Passgenauigkeit der Dübellöcher erreicht. Der Dübel wird durch das Bauteil gesteckt und dann verspreizt.

Bild: KEW Rahmendübel, doppelte Spreizzone – RDD

Abstandsmontage: Das Bauteil wird in einem bestimmten Abstand zur Verankerungsoberfläche

Das Bauteil wird in einem bestimmten Abstand zur Verankerungsoberfläche

zug- und druckfest fixiert.

Bild: KEW Fensterrahmendübel Combi- FRD C

3.2 Befestigungsstärke

Die Befestigungsstärke entspricht meist der Dicke des zubefestigenden Bauteils. Bei der Vorsteckmontage wird diese Stärke durch die Auswahl der Schraubenlänge variabel. Bei der Durchsteckmontage ist dieser Abstand durch die Dübellänge vorgegeben.

Wenn der Ankergrund mit Putz oder Isolierungsmaterial verkleidet ist, muss die Befestigungsstärke mindestens der Putzstärke plus der Bauteildicke entsprechen.

3.3 Verankerungstiefe

Die Verankerungstiefe entspricht der Distanz zwischen Spitze des Spreizteils (Dübelspitze) und der Oberkante des tragenden Verankerungsgrundes.

Die Verankerungstiefe entspricht der Distanz zwischen Spitze des Spreizteils (Dübelspitze) und der Oberkante des tragenden Verankerungsgrundes.

- 4. Lastaufnahme

Reibschlüssige Verbindung: Das Spreizteil des Dübels wird an die Bohrlochwandung gepresst.

Das Spreizteil des Dübels wird an die Bohrlochwandung gepresst.

Die äußeren Zuglasten am Dübel werden durch Reibung getragen.

Bild: KEW SUPER Universaldübel – SU

Formschlüssige Verbindung: Die Geometrie des Dübels passt sich genau der Form des Bohrlochs oder des Untergrundes an.

Die Geometrie des Dübels passt sich genau der Form des Bohrlochs oder des Untergrundes an.

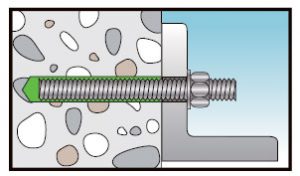

Stoffschlüssige Verbindung: Das Befestigungselement wird mit Mörtel oder Kunstharz unlösbar in den Baustoff eingebunden. Diese spannungsfreie Verankerung ermöglicht höchste Tragfähigkeiten.

Das Befestigungselement wird mit Mörtel oder Kunstharz unlösbar in den Baustoff eingebunden. Diese spannungsfreie Verankerung ermöglicht höchste Tragfähigkeiten.

Bild: KEW Gewindestange – VG | KEW Verbundankerpatrone – VAP

- 5. Versagensarten

Herausziehen des Dübels:

Der Dübel wird aus dem Verankerungsgrund herausgezogen,

ohne dass dieser maßgeblich zerstört wird.

Ursachen:

· zu hohe Last

· fehlerhafte Montage

Bruch des Ankergrundes:

Ist im Wesentlichen abhängig von der Verankerungstiefe und der

Baustoffdruckfestigkeit.

Ursachen:

· zu hohe Last

· zu geringe Ankergrundfestigkeit

· zu geringe Verankerungstiefe

Spalten des Baugrundes:

Spalten stellt eine spezielle Art des Baustoffversagens dar.

Ursachen:

· zu geringe Bauteilabmessungen

· Nichteinhaltung von Rand- und Achsabständen

Stahlbruch:

Stahlversagen ist berechenbar über den Spannungsquerschnitt

und die Stahlqualität. Stahlbruch ist die obere Grenze der erreichbaren Tragfähigkeit.

Ursache:

· zu geringe Festigkeit von Schraube/Gewindebolzen

- 6. Belastung

Abmessungen und Art des Ankergrundes sind für die Dübelauswahl ebenso wichtig wie die Lasten bzw. Kräfte, die bei der Befestigung auftreten. Charakterisiert werden die Kräfte durch:

- Größe

- Richtung

- Angriffspunkt

Die Kräfte werden in kN (1 Kilonewton – 1 kN ≈ 100 kg) angegeben, die Biegemomente in Nm (1 Newtonmeter – 1 Nm ≈ 0,1 kpm).